Проволочно-вырезной электроэрозионный станок CHMER. Модель AW5X

- Производитель: CHMER

- Доступность: На складе

- Код товара: Проволочно-вырезной электроэрозионный станок CHMER. Модель AW5X

Макс. размер заготовки: 950 x 650 x 300 мм

Макс. вес заготовки: 500 кг

Угол наклона проволоки: ± 21° / 110 мм

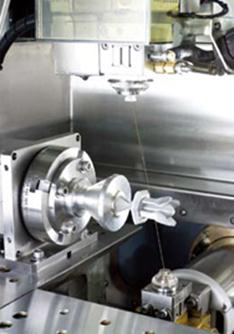

Электроэрозионные проволочно-вырезные станки предназначены для изготовления инструмента, деталей машин, ювелирных изделий, штампов и т.п. Эти станки позволяют обрабатывать детали из закаленной стали, высокопрочных композитных сплавов, титана, графита и так далее. Модели отличаются габаритами рабочей ванны, величиной перемещения по осям, типом обработки - "погружная" или "проливная", наличием системы автозаправки проволоки. Все модели станков предназначены для обработки любых токопроводящих материалов с высокой точностью и отличным качеством поверхности. Конструкция станков обеспечивает обработку деталей с регулируемым наклоном проволоки.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

При проектировании станков данной серии за основу принимались точность обработки, простота использования и обслуживания, экономия трудозатрат и долгий срок эксплуатации, что, несомненно, позволяет использовать эти станки на финишных и высокоточных операциях. Основное применение данные станки находят при производстве штампов и пресс-форм, т.к. точность – это основное преимущество этих моделей.

ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ:

СХЕМА ОБРАБОТКИ:

ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ:

- Стабильная точность обработки на детали до 3 - 4 мкм

- Линейные моторы собственного производства по осям X / Y (гарантия точности не менее 10 лет)

- Революционная скорость заправки проволоки за 8 секунд (до 27% быстрее, чем у конкурентов)

- Встроеная CAM-система и импорт DXF-файлов (экономия на отдельной CAM-системе от 5000 USD)

- Автоматизированная сдвижная вниз дверь для удобства загрузки-выгрузки деталей

- Система автоматического поддержания заданной температуры воды с фактической точностью 0,1°С для стабильности получения высокоточных размеров

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ:

| Термически сбалансированная станина увеличенной жесткости Оборудование обладает T-образной станиной. Направляющие осей X и Y расположены на разных блоках. Конструкция просчитана с помощью метода конечных элементов (FEA) и усилена с помощью ребер жесткости, гарантирующие высокую жесткость и превосходную точность обработки. |

| Высокоточный U-образный линейный двигатель (привод) с оптическими линейками с разрешением 0,5 мкм Станки серии AW оснащены линейными двигателями (приводами), разработанными компанией CHMER, с системой бесконтактного линейного перемещения. Благодаря этому отсутствует сложная цепочка преобразования энергии в движение, как в приводах с ШВП, а также появление люфтов, мертвых ходов, неравномерных подач. Текущее положение обработки может быть точно отслежено при помощи абсолютных оптических линеек с разрешением 0,5 µм и полно-замкнутой цифровой сервосистемы. Что позволяет достигать высочайшей точности обработки. |

| U-образный линейный двигатель U-образный линейный двигатель, конструктивно выполненный без сердечника, разработан с целью устранения недостатков классического серводвигателя (сервопривода). Это позволило решить ряд проблем: снизить вихревые потери тока в сердечнике и обеспечить плавность перемещения исполнительных органов при ультрапрецизионных обработках. Это значительное повышает жесткости двигателя и значительно уменьшает тепловыделение при обработки. |

| Скоростная система автоматической заправки проволоки AWT Система AWT позволяет с очень высокой надежностью осуществлять автозаправку проволоки, что обеспечивает непрерывную длительную работу станка днем и ночью без оператора. Отличительная особенность AWT компании CHMER EDM - надежная заправка проволоки в точке обрыва. Функция Water Jet позволяет производить автозаправку в заготовки толщиной до 300 мм. В станках имеется совершенный механизм эвакуации отработанной проволоки.

|

| Цикл заправки проволоки: 1. Обрыв. 2. Оплавление кончика проволоки. 3. Охлаждение проволоки воздухом. 4. Непосредственно заправка проволоки. |

| Непрерывная обработка днем и ночью без оператора |

| Прокачка воды во время заправки проволоки (Опция) Оснащение станка дополнительной опцией прокачки воды во время заправки проволоки дает возможность автоматической заправки проволоки даже при большой толщине заготовки. |

| Рабочий стол П-образный рабочий стол и рабочая ванна изготовлены из нержавеющей стали для долгой службы и минимального обслуживания. |

| Специально разработанная система ЧПУ Комплектующие электроники и программное обеспечение полнофункциональной системы ЧПУ разработаны с учетом удовлетворения самым современным требования в области электроэрозионной обработки:

|

| Интерфейс программного обеспечения специально разработан для изучение ЧПУ Возможность программирование в CAD/CAM системе и загрузки программы в ЧПУ. Уникальный дизайн поворотной панели управления с возможностью установки в качестве опций 15-ти дюймовой сенсорной панели и подключения компьютерной мыши делают работу на станке еще удобней. USB разъем для загрузки и выгрузки управляющих программ на флеш-диск. Основные характеристики:

|

| Контроль процесса обработки |

| Удобный интерфейс |

| Графические подсказки |

| Информация по обслуживанию |

| База данных с режимами обработки |

| Выносной пульт управления с жидкокристаллическим экраном

|

| Устройство цифрового контроля степени ионизации диэлектрика Легкость в считывании и управлении. |

Функции системы ЧПУ | |

| Функция финишной обработки Оператор может легко выбрать 1 - 5 проходов в зависимости от требований к качеству обработанной поверхности в одном диалоговом окне. |

| Функция автоматической корректировки Автоматическое выравнивание проволоки, если при заправке внутри отверстия она приняла неправильное положение. |

| Большая база режимов резания Облегчает выбор режимов резания и увеличивает эффективность обработки. 10 000 различных наборов параметров автоматически подберут оптимальные режимы в зависимости от материала и толщины заготовки, диаметра проволоки и количества проходов. Кроме того опытные технологи и операторы имеют возможность дополнить базу еще 2000 наборов самостоятельно. |

| Редактирование управляющих программ Позволяет включить в программу режимы резания или отредактировать ее до запуска рабочего цикла. |

| Контроль над расходными материалами Диаграммы показывают состояние расходных материалов станка и предупреждают о времени их замены для сохранения оптимальных условий для работы оборудования. |

| Удобный файловый менеджер Возможность предварительного просмотра траектории проволоки при поиске управляющих программ. Оператор может настроить просмотр дополнительной информации об управляющей программе: отображение траектории проволоки, размер и дата создания файла, содержание управляющей программы. |

включена включена выключена выключена | Функция обработки острых углов и углов с малым радиусом скругления Использование функции включает автоматическую регулировку мощности импульсов при подходе к внутренним или наружным углам для получения острой кромки и скругления малых радиусов. |

| Переключаемый источник питания AC Power /DC Power (переменный/постоянный рабочий ток)

|

| Система поддержания заданной температуры воды DTC Температура – ключевой элемент при обработке, т.к. она приводит к расширению заготовки и станины станка. Система контролирует температуру воды с точностью до 0,3° и гарантирует максимальную термическую стабильность обработки, а, следовательно, и точность обработки детали. |

| Система воздушного охлаждения с двойным туннелем Данная система обеспечивает эффективное охлаждение, что продлевает срок службы электронных компонентов. |

| Поворотный стол B-ось (6-я ось) – опция Существенно расширяет технологические возможности станка, позволяя производить трёхмерную обработку детали с присущей электроэрозионной обработке высокой точности. Технические характеристики:

|

| Контроль качества на заводе изготовителе Измерения точности перемещений лазерным интерферометром. Выполняются измерения по осям X / Y / Z / U / V. Высококачественные прецизионные линейные направляющие и ШВП обеспечивают точное позиционирование и долгий срок службы станка. |

| Измерение точности методом построения круговой диаграммы (Ball Bar Test) Для измерений применяется оборудование фирмы Renishaw. Такой метод измерений позволяет определить согласованность и точность работы осей X / Y станка при выполнении круговой интерполяции. |

| Точность резания

|

Тестовая работа станка Каждый станок подвергается 8-часовой непрерывной работе для проверки корректного функционирования электроники и механики станка. | |

| Стабильная точность обработки на детали до 3 - 4 мкм. | |

| Линейные моторы собственного производства по осям X/Y (гарантия точности не менее 10 лет). | |

| Революционная скорость заправки проволоки за 8 секунд (до 27% быстрее, чем у конкурентов). | |

| Встроеная CAM-система и импорт DXF-файлов (экономия на отдельной CAM-системе от 5000 USD). | |

| Автоматизированная сдвижная вниз дверь Для удобства загрузки-выгрузки деталей. | |

| Система автоматического поддержания заданной температуры Воды с фактической точностью 0,1°С для стабильности получения высокоточных размеров. | |

СТАНДАРТНАЯ КОМПЛЕКТАЦИЯ:

| Бумажные фильтры – 2 шт. Для продления срока использования диэлектрической жидкости. |

| Ионообменная смола – 6 л. Используется для получения диэлектрической среды в рабочей зоне станка. |

| Алмазные направляющие для работы с проволокой Ø 0,25 мм - 2 шт. Обеспечивают направление проволоки в рабочей зоне. Гарантируют высокую точность обработки (до 2 - 3 мкм) и долгий срок эксплуатации (6 - 8 месяцев) |

| Катушка латунной проволоки Ø 0,25 x 5 кг – 1 шт. Применение на станке высокоточной одноразовой латунной проволоки позволяет достичь точности обработки до 2 - 3 мкм и шероховатости обработанной поверхности Ra 0,2 - 0,3 мкм |

| Система автоматической заправки проволоки – 1 шт. Повышает производительность станка. Позволяет работать станку в автоматическом режиме без участия оператора в заправке проволоки. |

| Трёхстворчатая сдвижная дверь – 1 шт. | |

| Сопла – 2 шт. | |

| Твердосплавные токосъемники – 2 шт. | |

| Ключ для замены алмазных направляющих – 1 шт. | |

| Набор инструментов для обслуживания станка – 1 компл. | |

| Холодильник для воды (2 тонны) – 1 шт. | |

| Источник бесперебойного питания – 1 шт. | |

| Вращающаяся TFT панель ЧПУ с сенсорным дисплеем – 1 шт. | |

| Функция защиты от столкновений по Z-оси – 1 шт. | |

| Шаблон для выставления вертикальности проволоки – 1 шт. | |

| Разъем USB – 1 шт. | |

| Оптические линейки по осям X/Y с ценой деления 0,5 мкм – 1 шт. | |

| Функция удаленного контроля работы станка – 1 компл. | |

| Стабилизатор + трансформатор (2 в 1) – 1 шт. | |

| Линейные моторы по осям X/Y – 1 компл. | |

| Система поддержания температуры диэлектрика (воды) DTC – 1 компл. | |

| Возможность использования проволоки Ø 0,1 мм – 1 компл. | |

| Возможность работы с катушкой весом до 30 кг – 1 компл. | |

ДОПОЛНИТЕЛЬНАЯ КОМПЛЕКТАЦИЯ:

| Дополнительная прокачка воды * Оснащение станка дополнительной опцией прокачки воды во время заправки проволоки дает возможность автоматической заправки проволоки даже при большой толщине заготовки. |

| Поворотный стол B-ось (6-я ось) Ø125 |

| Увеличение хода по оси Z до 400 мм (уровень диэлектрика 375 мм) | |

| Соответствие нормам безопасности CE | |

* Рекомендуемая опция.

| Модель | AW5X |

| Перемещение X x Y, мм | 560 x 360 |

| Перемещение U x V x Z, мм | 100 x 100 x 300 |

| Максимальный размер заготовки, мм | 950 x 650 x 300 |

| Максимальная масса заготовки, кг | 500 |

| Быстрые перемещения по X / Y, мм/мин | 800 |

| Система привода | Panasonic AC Servo Motor 17 bit / 130 000 pulse |

| Диаметр проволоки, мм | Ø 0,1 - 0,3 |

| Максимальная подача проволоки, мм/с | 300 |

| Натяжение проволоки, гс | 200 - 2500 |

| Угол наклона проволоки, °/мм | ± 21 / 110 |

| Источник питания и ЧПУ | |

| Генератор импульсов | На МОП транзисторах |

| Максимальный выходной ток, А | 30 |

| Возможный ввод данных | Клавиатура / Сенсорный дисплей / Локальная сеть / USB |

| Память | IDE Card Reader + CF Card |

| Объем памяти, Мб | 128 |

| Дисплей | 15'' TFT сенсорный |

| Дискретность перемещений, мкм | 0,1 |

| Система управления | Замкнутый контур |

| Максимальное отрабатываемое значение, мм | ± 9999, 999 |

| Максимальная производительность, мм²/мин | 250 |

| Наилучшая шероховатость поверхности, Ra | 0,2 - 0,3 |

| Диэлектрический узел | |

| Материал фильтра | Бумага |

| Контроль электропроводимости | Автоматический |

| Контроль температуры диэлектрика | Автоматический |

| Емкость, л | 950 |

| Вес (нетто), кг | 5200 + 320 (источник импульсов) |

| Габаритные размеры: | |

| Длина, мм | 2410 |

| Ширина, мм | 3300 |

| Высота, мм | 2120 |

| Вес, кг | 5200 |