Оборудование для производства пеллет (1000 - 10000 кг /час)

- Страна производительИталия

Опции, описания

Поэтому лучше всего гранулы хранить в закрытых мешках. Внешний вид качественных гранул: поверхность должна быть блестящей, гладкой, без трещин и вздутий; цвет не должен быть серым; запах - легкий сладковатый запах клея.

Классификация производимых топливных гранул

Различают два вида гранул, которые отличаются процентным содержанием золы. Пеллеты с низким содержанием коры считаются наиболее качественным и обладают наименьшей зольностью.

Промышленные гранулы обладают большей зольностью, так как содержание коры более 0,7 %, но обычно менее 1,5%. Такие гранулы имеют более темный цвет и используются в средних и крупных тепловых установках.

Конечному потребителю пеллеты поставляются в небольших мешках (весом 10-20 кг), насыпью, или в «биг-бэгах» (больших мешках).

Гранулы - это спрессованные частицы растительного происхождения, имеющие форму цилиндров диаметром до 25 мм.

Гранулы могут быть изготовлены из древесины, торфа, травы, лузги, соломы, угольной пыли и многих других видов растительного сырья. Наибольшее распространение получили древесные гранулы (wood pellets) и торфяные гранулы (peat pellets). Топливные гранулы являются возобновляемым топливом, поэтому наряду с дровами, щепой (»wood chips»), соломой, лузгой и т.п. их часто называют «биотопливом» (»biofuel»).

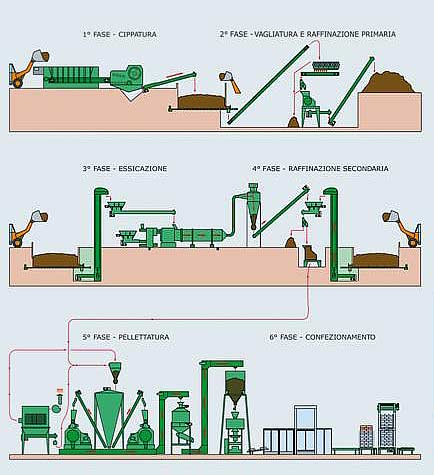

Описание производственного процесса производства пеллет

Рис. Принципиальная схема

Газовая горелка 1; Смеситель 2; Склад сырья 3; Транспортер 4; Барабанная сушилка 5; Большой циклон 6; Шлюзовой затвор 7; Делитель 8; Молотковая дробилка 9; Дымосос10; Труба дымососа 11; Отборщик 12; Вентилятор 13; Циклоны 14; Дозаторы (шлюзовые затворы) 15; Шнек 16

1. Сухая щепа и стружка попадают на шнек-податчик (управляется с главного пульта управления), проходят через пневмосепаратор (по всей ширине), а затем попадают в дробильную машину. В пневмосепараторе происходит отделение камней и других тяжелых материалов от древесных опилок. Очищенные опилки и стружка всасываются при помощи воздуха в дробильную машину и проходят через грохот дробилки. Важно, чтобы интенсивность подачи материала в дробильную машину постоянно достигало максимальной производительности дробилки. В случае использования связующих веществ, их также необходимо добавлять в опилки на шнек-податчик.

2. Дробилка перемалывает щепу и опилки до практического размера, необходимого для производства пеллет. Практический размер зависит от диаметра пеллет, качества древесины, типа древесины, содержания влаги и т.п.

3. Размолотая щепа попадает на конвейер, который транспортирует ее в мешалку-дозатор.

4. В мешалку-дозатор осуществляется подача воды / пара для получения однородной тестообразной массы. Затем мешалка распределяет полученную массу в бункер выдержки, где материал выдерживается до 10 минут.

5. Затем полученная масса поступает в миксер-податчик, в который также осуществляется подача воды. Затем миксер-податчик подает материал в пресс-гранулятор пеллет.

6. Пресс-гранулятор производит пеллеты до 8 мм, оснащен системой автоматической смазки, включая 200 кг контейнер со смазкой (для гранулятора необходимо 80-100 грамм в час).

7. Главный пульт управления контролирует всю линию по производству пеллет с момента, как датчики определяют загрузку материала в загрузочный бункер над дробильной машиной, до момента просеивания готовых пеллет через сито, расположенное под камерой охлаждения.

8. Противоточная камера охлаждения используется для охлаждения пеллет до температуры, которая на 5-10°С выше температуры окружающей среды.

9. Циклоны очищают охлаждающий воздух от пыли и других посторонних частиц. Роторные уплотнители используются в качестве воздушных карманов в циклоне.

10. Вентиляторы тянут воздух через стеллаж (слой) с пеллетами в камере охлаждения.

11. После камеры охлаждения пеллеты просеиваются (сортируются) через вибросито, управляемое с главного пульта.

12. После просеивания обломки и мелкие фракции, не прошедшие сортировку, транспортируются обратно на линию перед мешалкой-дозатором.

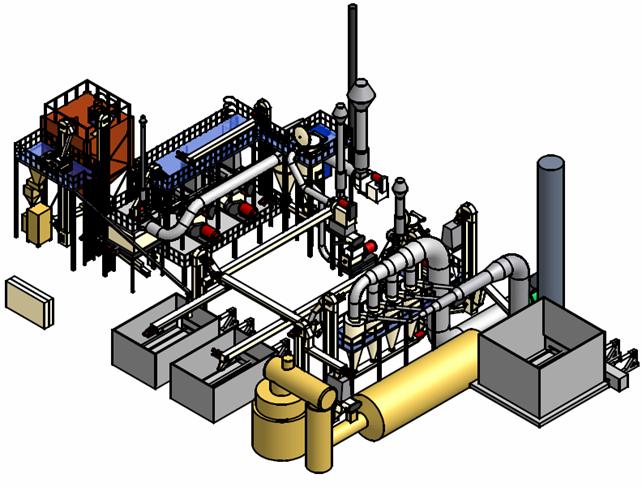

Компоновка пеллетного завода

Спецификация элементов (секций) пеллетного завода

| Секция 1 | Прием и буферный склад для предварительного измельчения |

| Секция 2  | Предварительное измельчение и буферный склад для сушилки

|

| Секция 3  | Сушка, включая горелку на древесине в качестве источника энергии

|

| Секция 4  | Секция молоткового измельчителя

|

| Секция 5  | Секция пресса-гранулятора

|

| Секция 6  | Секция охладителя

|

| Секция 7  | Система управления заводом и панели стартеров электродвигателей

|

| Секция 8 | Система обнаружения искр

|

| Секция 9 | Сжатый воздух

|

| Секция 10 | Монтажные материалы

|

| Секция 13 | Супервизоры

|

| Секция 14 | Проектные работы |

Возможные изменения в проекте:

При установке на участке сушки (секции №3) сушилки с газовой горелкой вместо горелки на древесине Уменьшение общей стоимости завода на 6 700 000 руб.(189000 Евро по курсу ЦБ)

УСЛОВИЯ:

| Срок поставки: | Оборудования Andritz Sprout equipment, 18-22 недели Сушильного барабана, 8-9 месяцев с момента получения заказа и согласования всех технических, финансовых деталей |

| Гарантия на механические части: | 1 год с момента пуска в эксплуатацию, однако, не более, чем 18 месяцев с даты отгрузки товара из Дании. Изнашивающиеся части этой гарантией не покрываются. Стандартная гарантия не касается материалов или производственных процедур, измененных по ясному указанию заказчика. |

| Прочие условия: | NL92E, копия прилагается. |

| Срок действия предложения: | Это предложение действует в течение 3 месяцев от даты данного предложения. |

| Документация: | 3 комплекта документации предоставляются на английском/русском языке. |

| Информация: | Все схемы и чертежи с указанием размеров, брошюры и технические данные должны рассматриваться в качестве предварительных, кроме тех, на которых имеется штамп “certified” (одобрено), проставленный фирмой Andritz Sprout. |

ПРЕДВАРИТЕЛЬНЫЕ УСЛОВИЯ ДЛЯ ПРЕДВАРИТЕЛЬНОГО ИЗМЕЛЬЧЕНИЯ И СЕКЦИИ СУШКИ

Нижеуказанные предварительные условия являются основой спецификации, на базе использования древесной щепы:

1. Материал:

2. Производительность:

Рабочие характеристики сушилки:

3. Электропитание и электродвигатели и т.п.:

4. Примечание: Могут применяться другие типы, если конструкция машины особого типа.

5. Система управления сушилкой

6. Платформы, рабочие мостки и рамы

7. Уровень шума:

| ОПИСАНИЕ ОБОРУДОВАНИЯ | |||||

| СЕКЦИЯ 1: Прием и буферный склад для предварительного измельчения | |||||

| Поз. 10

| 1 | Система подачи - движущийся пол. Блок гидравлических цилиндров для размещения в приемном бункере с позиционированием для разгрузки Примерные размеры: Д x Ш: 6 x 3 метра | |||

| Эта приемная яма должна быть забетонирована частично или полностью в землю. На дне ямы устанавливаются на стальной раме разгрузочные рычаги. Снаружи ямы устанавливается на опоры блок гидравлических цилиндров с цилиндрами. Материал направляется на шнековый конвейер, расположенный на 3 метровой стороне ямы. От шнекового конвейера материал направляется к подъемнику. | |||||

| Поз. 15 | 1 | Разгрузочный шнек Длина: 4.5 метров Включая: ·Электродвигатель 7,5 кВт ·Преобразователь частоты Danfoss | |||

| Просим учесть, что стальная рама и бетонные работы в поставку НЕ включены. | |||||

| Поз. 16 | 1 | Транспортный шнек Длина: около 7 метров Продление с выходом в подъемник Включая · Промежуточный подшипник · Сцепление и редукторный электродвигатель 3 кВт | |||

| Поз. 20 | 1 | Ковшовый подъемник в оцинкованном исполнении | |||

| Высота: Производительность: Плотность: | 9 метров 20 т/час 350 кг/м³ | ||||

| Включая: Электродвигатель Маслостойкий и антистатический ремень | |||||

| СЕКЦИЯ 2: Предварительное измельчение и буферный склад для сушилки | ||||||||

| Поз. 30+35 | 1 | Питатель молоткового измельчителя типа DS 3 X 250 Включая: · Предварительный бункер 3 м³ из мягкой стали с отрицательными углами · Люк аварийного опорожнения · Тройной 3 шнек с увеличением шага на входе наполовину · Смотровое стекло · Гибкие соединения · 2 индикатора уровня опорожнения и заполнения · 3 x 2.2 кВт редукторные электродвигатели · Danfoss преобразователь частоты | ||||||

| Поз. 40 | 1 | Магнитно-воздушный сепаратор для молоткового измельчителя типа OPTIMILL Включая: · Встроенный постоянный магнит · Фильтр-ловушка для камней · Смотровой люк · Регулирующая заслонка для забора воздуха. | ||||||

| Производительность: Макс. 12-18 т/час влажной древесной щепы максимального размера 25x25x5 мм Размеры и конструкция сетки будут оптимизированы на основе испытаний во время обкатки. Типовая перфорация сетки: 12-22 мм | ||||||||

| Поз. 50 | 1 | Молотковый измельчитель типа OPTIMILL -900. Исполнение для тяжелых работ, с корпусом измельчителя из 15 мм стального листа Включая: · Общая нижняя рама для измельчителя и электродвигателя. · Сцепление · Кронштейн электродвигателя · Виброамортизаторы на нижней раме. · Вход с направляющей пластиной с пневматическим приводом. · Датчики температуры на главных подшипниках. · Устройство блокировки двери. | ||||||

Поз. 51 | 1 | ABB электродвигатель 250 кВт, 1475 об/мин, 3 x 400 В, 50 Гц Включая монтаж. | ||||||

| Поз. 60 | 1 | Циклон для молоткового измельчителя из 2 мм нержавеющей стали, включая очистной люк и датчик уровня. | ||||||

| Поз. 70 | 1 | Вентилятор | ||||||

| Данные: Производительность: Статическое давление: | 6,500м³/час воздуха при 15° C 400 мм в.с. | |||||||

| Включая: · Консоль и корпус из мягкой стали · Передвижная тележка из стали Corten · Ременная передача с датчиком скорости Electromatic · Гибкое соединение на стороне всасывания и повышенного давления · Виброамортизаторы · 1” дренаж · Ручной регулировочный клапан · Электродвигатель, 18.0 кВт, 3000 об/мин. | ||||||||

Поз. 75 | 1 | Комплект оцинкованных труб Включая: · Фланцы · Опорные кронштейны · Шумопоглотитель · Выпускная труба для прокладки через ближайшую стену или крышу наружу здания. Исключая врезку для прохода через стену или крышу. | ||||||

| Поз. 80 | 1 | Рама с соединением с разгрузочным шнеком. | ||||||

| Поз. 85> | 1 | Разгрузочный шнековый конвейер от молоткового измельчителя. Тройной 3 шнек с увеличением шага на входе наполовину Включая: · 3.0 кВт редукторный электродвигатель. |

|

| ||||

| Поз. 90 | 1 | Специальный шнековый конвейер в ковшовый подъемник из выхода молоткового измельчителя Длина: около 4 метров Включая · Электродвигатель | ||||||

| Поз. 100 | 1 | Ковшовый подъемник в оцинкованном исполнении | ||||||

| Высота: Производительность: Плотность: | 8 метров 20 т/час 350 кг/м³ | |||||||

| Включая: Электродвигатель Маслостойкий и антистатический ремень Взрыворазрядитель в верхней части | ||||||||

Поз. 110 | 1 | Цепной конвейер из мягкой стали | ||||||

| Длина : | Около 17 метров | |||||||

| Включая: · Заслонку емкостной регулировки · Заслонку переполнения с микропереключателем · 2.2 кВт редукторный электродвигатель | ||||||||

| Поз. 120+125

| 1 | Система подачи - движущийся пол, Блок гидравлических цилиндров для размещения в приемном бункере с позиционированием для разгрузки Примерные размеры: Д x Ш: 6 x 3 метра | ||||||

| Эта приемная яма должна быть забетонирована частично или полностью в землю. На дне ямы устанавливаются на стальной раме разгрузочные рычаги. Снаружи ямы устанавливается на опоры блок гидравлических цилиндров с цилиндрами. Материал направляется на шнековый конвейер, расположенный на 3 метровой стороне ямы. От шнекового конвейера материал направляется к подъемнику. | ||||||||